Una innovadora tecnología de impresión 3D rotativa y multimaterial

Un equipo de investigadores de la Harvard John A. Paulson School of Engineering and Applied Sciences y del Wyss Institute for Biologically Inspired Engineering se ha inspirado en la naturaleza para desarrollar un innovador método de impresión 3D. Basándose en las estructuras en forma de hélice de las plantas, han creado una impresora 3D que combina cuatro materiales diferentes y una boquilla giratoria que deposita un filamento helicoidal. Hasta ahora, el equipo ha impreso en 3D estructuras de diferentes rigideces que podrían tener aplicaciones interesantes en muchos ámbitos, como robótica, por ejemplo.

No es la primera vez que el ser humano se basa en el comportamiento de la naturaleza para innovar. Hemos hablado en algunas ocasiones de la combinación de impresión 3D y biomimética, con proyectos que imitan las estructuras naturales. Un ejemplo son las estructuras reticulares que reproducen los nidos de abejas. En este proyecto concreto, la idea fue inspirarse en las formas helicoidales de los sistemas biológicos, tanto en las plantas como en nuestros músculos. De hecho, son nuestras proteínas las que se unen y, al adoptar esta forma de hélice, desencadenan su contracción. Por eso sería interesante poder diseñar una estructura capaz de contraerse gracias a las propiedades del material. Esta es la vía que están explorando los investigadores.

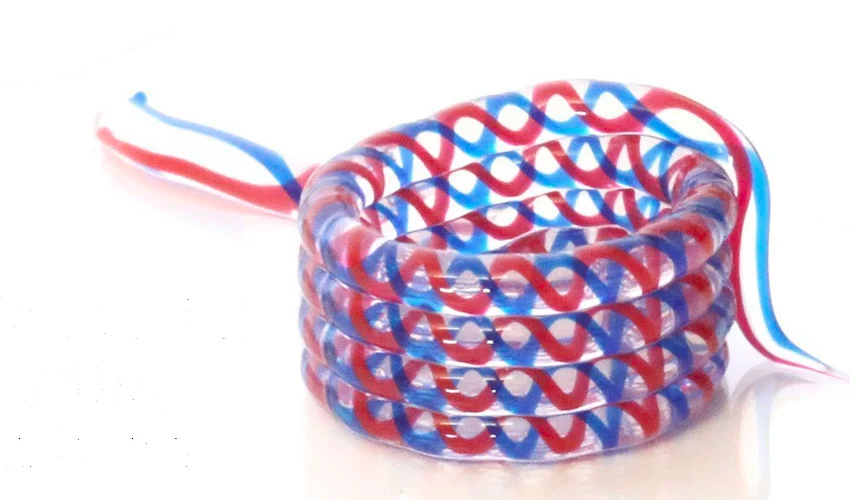

La forma helicoidal se integra en el filamento depositado. (Créditos: Harvard John A. Paulson School of Engineering and Applied Sciences)

¿Cómo funciona la tecnología?

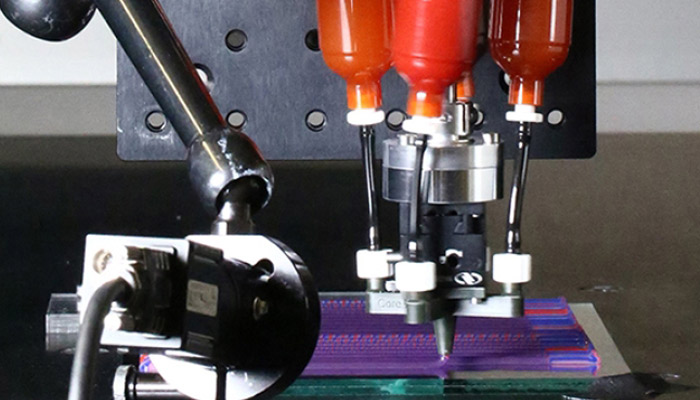

La solución desarrollada consiste en cuatro cartuchos que contienen diferentes tintas, en una especie de jeringuillas. Éstas están conectadas a una compleja boquilla giratoria que, al moverse, crea un filamento con propiedades helicoidales. Natalie Larson, autora del estudio, explica: “La impresión 3D rotativa multimaterial nos permite generar filamentos helicoidales funcionales y entramados estructurales con una arquitectura controlada con precisión y, en última instancia, gran rendimiento”.

En cuanto a la aplicación, los investigadores podrían imprimir estructuras que se contraigan al someterlas a tensión. Esta contracción sería programable en función del grado de enrollamiento de las tintas entre ellos. También podrían jugar con la rigidez de las estructuras impresas en 3D. La matriz base sería flexible y en su interior habría tintas rígidas ajustables, como un muelle. El equipo explica que esto podría ser útil para crear bisagras en robots blandos, por ejemplo.

La plataforma de impresión incluye 4 cartuchos. (Créditos: Harvard John A. Paulson School of Engineering and Applied Sciences)

Y la investigación aún está en sus inicios. El campo de posibilidades es amplio y estamos impacientes por ver cuáles serán los próximos avances. Natalie Larson concluye: “Diseñando y construyendo boquillas con características internas más extremas, se podría mejorar aún más la resolución, complejidad y rendimiento de estas estructuras jerárquicas bioinspiradas”. Puedes obtener más información AQUÍ o en el vídeo a continuación: