PCD para el mecanizado de componentes complejos de aviación

La mayoría de los componentes utilizados para aviones y helicópteros modernos consisten en aleaciones de aluminio, materiales compuestos o una combinación de estos dos materiales. Todo esto está relacionado con prevenir la fatiga del material y reducir el peso de forma simultánea. Al mecanizar los componentes de aviación, la atención se centra en la fiabilidad del proceso. Las herramientas PCD (diamante policristalino) de Mapal, firma comercializada por Ayma Herramientas, cumplen este requisito con creces, tienen una vida útil increíblemente larga, y producen los mejores resultados de mecanizado.

En la construcción de aeronaves, se taladran miles de orificios tanto en componentes compuestos como en conjuntos de materiales para conexiones remachadas. Para ello, se suelen utilizar brocas de metal duro con recubrimiento de diamante. Sin embargo, estas brocas son inadecuadas para aplicaciones especiales. Estas limitaciones deben desaparecer, especialmente con las exigencias extremadamente altas como la vida útil de la herramienta, la seguridad de proceso y la calidad del agujero.

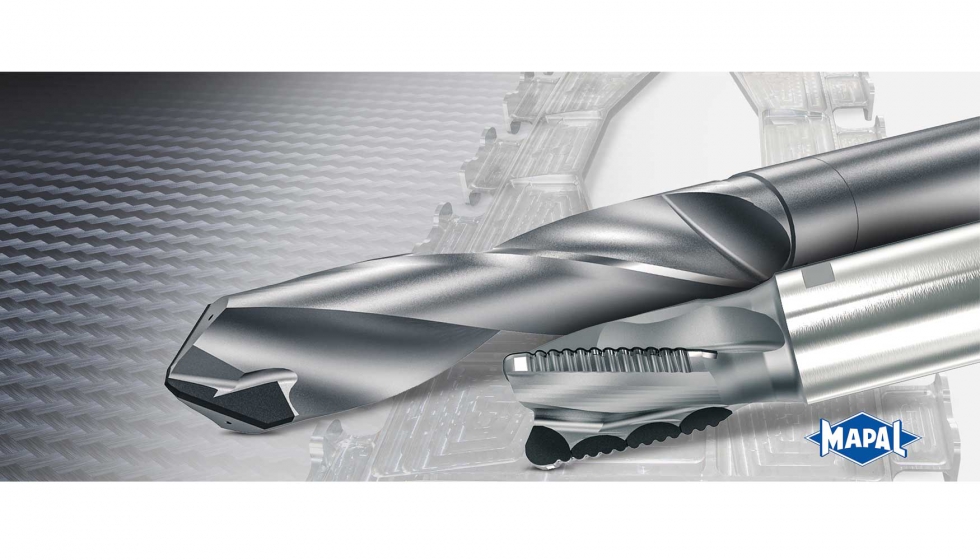

Mapal ha desarrollado una nueva broca PCD para el mecanizado de materiales compuestos como CFRP (plástico reforzado con fibra de carbono), compuestos multicapa de aluminio y CFRP en ensamblaje. La broca se distingue especialmente por su filo de corte continuo de PCD. Hasta ahora, las brocas se construían con metal duro en el centro y aportaciones de PCD en los márgenes exteriores del filo de corte. Sin embargo, esta discontinuidad en el filo de la broca, con dos materiales de corte distintos, provoca inestabilidad en la zona de transición, así como roturas en la zona de la soldadura. Con esta nueva herramienta Mapal ha conseguido eliminar esta inestabilidad.

El filo de corte de PCD, pulido por ambos lados, se inserta en el cuerpo de la herramienta sobre una ranura de metal duro. Esto hace, que todo el sistema sea particularmente estable. La broca se centra muy bien debido al ángulo de la punta de 115°. El ángulo diferencial de la punta de 80° asegura una salida limpia del orificio sin delaminación del material taladrado.

Durante las aplicaciones en el cliente, el resultado de la broca es convincente; y no solo por su alta fiabilidad del proceso, también por su larga vida útil. En este caso particular, los orificios para los pernos se realizan en un componente de helicóptero. El componente consta de un material compuesto de CFRP de 50 mm de espesor. La herramienta utilizada hasta ahora había llegado al final de su vida útil después de 50 perforaciones. Con valores de corte más altos y una calidad de orificio significativamente mejor, el cliente ahora, con la broca PCD de Mapal, puede perforar más de 80 orificios de Ø 19 mm. Esto representa un aumento del 60% en comparación con las brocas utilizadas anteriormente con la aportación de PCD en la parte exterior del filo de corte.

Fresa de desbaste PCD para mecanizado en seco

Al mecanizar los componentes estructurales de las alas de un avión fabricadas en aluminio, una gran parte del material existente se elimina mediante el mecanizado. Para el desbaste de las cámaras o cavidades dentro del ala, Mapal ha desarrollado una fresa de metal duro, ‘OptiMill-SPM-Rough’, esta fresa ya ha demostrado su rendimiento en multitud de ocasiones. Sin embargo, esta fresa de desbaste es adecuada únicamente para el mecanizado con refrigeración El empleo de este tipo de herramientas de metal duro durante las operaciones de fresado sin refrigeración, y en materiales como el aluminio aleado de viruta larga, producen aportaciones de material en los filos de corte con la consiguiente reducción de la vida útil de herramienta.

Existía una demanda creciente de una herramienta para el mecanizado en seco, ya que en este tipo de aplicaciones la utilización de líquido refrigerante genera contaminación en la pieza y esto no es admisible. El desarrollo de la fresa de desbaste de PCD soldado de Mapal ha venido a cubrir esta demanda.

La geometría de la nueva fresa, en muchos aspectos, es idéntica a la de su equivalente de metal duro. La geometría especialmente diseñada del filo de corte de desbaste asegura un corte suave y reduce las fuerzas de corte inherentes a este proceso de mecanizado. Todas estas características le dan a la herramienta unas excelentes propiedades de inmersión. De la misma forma la trasmisión del calor generado en el corte sobre la pieza mecanizada se reduce considerablemente.

Debido a una mayor vida útil de la herramienta PCD cuando se mecanizan aleaciones de aluminio de viruta larga sin refrigeración, su uso es significativamente más económico. Los mayores costes de las herramientas se amortizan rápidamente.